抽气不良造成网点错位

当吸稿的真空度低于0.07MPa时,在晒版过程中亦有可能造成晒版片和晒版玻璃之间有相对的位移。尤其北方地区,冬天由于空气干燥容易造成静电吸附作用,出现原稿被感光片吸下来的现象。造成真空不良的原因有以下几种:

①真空泵上的空气过滤芯不干净造成真空不良。建议用户每半年到一年将空气过滤芯卸下,用于毛刷将其缝隙间的灰尘清扫干净。若有破损的地方要立即更换,否则会造成真空泵内石墨刮板 断裂。

②乳胶吸嘴老化

晒版架后侧面乳胶噶是原稿框与滑架气路的连接件,如图3所示。它的密封性能好坏直接影响吸稿的真空度。由于乳胶易老化,使用时间长了其边缘会出现破碎的现象,遇到这种情况时必须更换。

⑦真空气管接头开裂

真空气管接头是一种塑料件,极易开裂,这是造成真空不良的主要原因,亦是实际使用中出故障部位(如图4所示)。严重时可听到嘶嘶的声音,应急措施是用502胶灌注裂缝.但的办法是将其更换掉。建议采购金属管接头,它比塑料管接头耐用。

3.X轴或Y轴丝杠的轴向窜动造成网点错位

X轴或Y轴丝杠两头除了有一只滚动轴承外,还有一只止推轴承、出厂前利用圆螺母B将丝杠拉紧,使它没有轴向窜动,然后再用止动垫片A将其锁死。这个窜动量可用百分表进行测量。如图5所示,将表座固定在床身上、表头顶在丝扛

顶端,人为推拉滑架,百分表的大值与小值的差就是丝杠的轴向窜动量。如果这个值大于0.01mm时,耍将止动垫片A的防动瓣从圆螺母B的槽口中撬起,然后拧紧螺母B,再进行测量,直到它的窜动量小于0.01mm为止。

4.开口螺母有轴向间隙造成网点错位

利用普通丝扛作为X轴和Y轴的传动件时,丝杠和螺母的间隙会造成很大的拼接误差。为了解决这一矛盾,利用了如图6所示的开口螺母的结构。

板式巴氏杀菌设备设计用于鲜奶、果汁、啤酒、饮料、或类似产品,进行连续杀灭菌灭艺。可连接分离机、脱气机、闪蒸等设备。该设备的产量主要由进料系统中的流量控制器加以调节,在采用全流量均质方式时,利用均质机来控制流量。由于对产品的加热和冷却均在板式换热器中热回收部分进行,因而热回收率量高可达94%以上。

全自动配置:采用先进的电脑程序控制PLC技术,按设定的工艺要求,进行全过程生产运行控制,自带CIP清洗程序,进行自动清洗。

半自动配置:操作运行的全过程是半自动控制的。操作人员可从控制面板上对各台泵、阀及回流动功能加以控制。由温度控制PID来维持杀菌温度。杀菌温度在记录仪上有连续的记录。

适用于:巴氏奶、酸奶、花式奶、果汁、茶饮料、啤酒、冰淇淋、乳饮料、浓缩汁、葡萄酒等。 小流量生产配备电加热机组,以满足回收率产品的生产之需要。

真空包装机的详细运行原理解释:

上料和封口:

首先,将待包装的物品放置在包装袋或容器中,并将开口处放置在包装机的封口区域。

然后,通过自动或手动方式将包装袋或容器的开口放置在封口条或封口模具上。

抽气和真空环境创建:

包装机会开始抽气过程,通过使用真空泵或其他抽气装置,将封口区域内的空气抽取出来。

随着抽气过程的进行,包装袋或容器的开口周围的气体被逐渐抽走,创建了一个低压环境。

封口和密封:

在真空环境中,包装机会对开口处进行热封,通过加热封口条或封口模具,将包装袋或容器的开口处密封起来,防止气体再次进入。

封口完成后,真空包装机会停止抽气,并且保持封口的状态,以保持真空环境。

恢复气压和完成包装:

抽气过程完成后,包装机会逐渐恢复环境气压,打开封口区域,允许周围的大气进入。

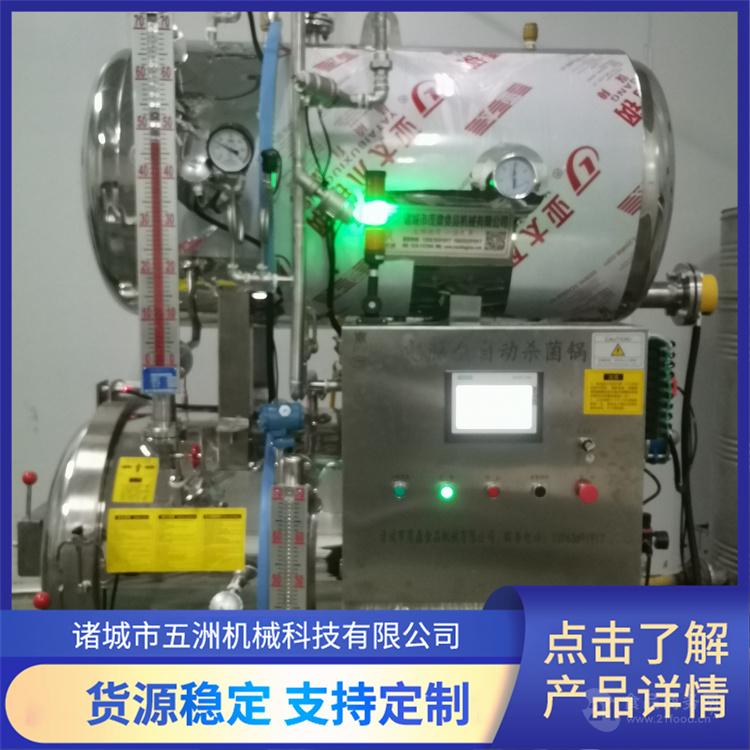

1.预热:向上罐加满水,并进入蒸汽升到所需温度及压力。

2.下水:把上罐热水引入到杀菌釜内。

3.杀菌:循环泵将杀菌用水在闭路系统中不断循环,水漫过杀菌物,随着蒸汽进入锅内,循环水的温度不断升高,并最终控制在需要的温度。罐内压力通过加压阀和排汽阀调整在需要的理想的范围内。

4.回收:把杀菌用水抽回至上罐。

5.降温:釜内开始进入凉水,杀菌物的温度被不断降低,并一直到设定好的程度6.排水:降温用水通过循环水泵抽出,釜内的压力通过排气阀泄掉。

因为污水管网没有压力,靠污水自身的重力自流,由于城市污水网管收集的污水面积较广,离污水处理厂距离较远,不能将管道埋地太深,所以需要安装一体化玻璃钢泵站的作用是提高污水的处理过程。

1、一体化玻璃钢泵站的建设周期比较短。一体化泵站从勘察、设计、生产再到泵坑挖掘、安装、测试,所用的时间一般为半个月左右,对比传统混凝土泵站缩小超过一半的时间。

2、具有占地面积少的优势,一体化玻璃钢泵站相对于传统的混凝土泵站,面积缩小至四分之一,采用地埋式安装,能够缓解用地紧张的情况。

3、一体化玻璃钢泵站厂家介绍,该设备具有比较长的使用寿命。一体化玻璃钢泵站采用纤维缠绕玻璃钢制作而成,具有质轻耐用、防化学腐蚀、不渗漏等产品特点。

4、在使用的过程中,一体化玻璃钢泵站不会出现缠绕、堵塞的情况,提高了对污水淤泥的处理能力。

1.注水: 向杀菌釜底部注入适量杀菌用水。

2.杀菌:循环泵将杀菌用水在闭路系统中不断循环,水形成雾状喷射到杀菌物表面,随着蒸汽进入热交换器内,循环水的温度不断升高,并最终控制在需要的温度内。釜内压力通过加压阀和排气阀调整在需要的理想的范围内。

3.降温:换交换器停止进蒸汽,开始进入降温水,循环水的温度被不断降低到设定好的温

4.排污:剩余的杀菌用水通过排污阀排出,釜内的压力通过排气阀泄掉。